Zaawansowane technologie ogłuszania i unieruchamiania

Podstawa każdego nowoczesnego rozwiązanie do uboju bydła polega na precyzji procesu unieruchomienia i oszołomienia. W obiektach o dużej wydajności wykorzystuje się obecnie pneumatyczne lub hydrauliczne urządzenia unieruchamiające zaprojektowane w celu minimalizacji stresu u zwierząt, który bezpośrednio koreluje z jakością mięsa, zapobiegając skokom pH powodowanym przez kortyzol. Systemy te zapewniają prawidłowe ułożenie zwierzęcia w celu wykonania pojedynczego, skutecznego ciosu za pomocą ogłuszacza bolcowego. Zautomatyzowane czujniki pozycjonowania są coraz częściej integrowane z tymi systemami, aby ograniczyć błędy ludzkie i zapewnić zgodność z międzynarodowymi normami w zakresie dobrostanu zwierząt.

Kluczowe elementy systemów przytrzymujących

- Pneumatyczne uniesienie podbródka dla optymalnego umieszczenia śruby.

- Panele dociskowe boczne, aby uspokoić zwierzę przed oszołomieniem.

- Automatyczne bramki wyładowcze umożliwiające płynne przejście do szyny odpowietrzającej.

Zautomatyzowane odsłanianie i przetwarzanie tusz

Ręczne usuwanie skór jest jednym z najbardziej pracochłonnych i ryzykownych etapów w rzeźni. Nowoczesne rozwiązania wykorzystują ściągacze skór ciągnące w dół, które działają zsynchronizowane z systemem przenośników podwieszanych. Maszyny te wykorzystują silniki o wysokim momencie obrotowym do usuwania skóry jednym ruchem, co znacznie zmniejsza ryzyko zanieczyszczenia tuszy z zewnętrznej powierzchni skóry. Ta automatyzacja nie tylko poprawia higienę, ale także zwiększa prędkość przepustowości, umożliwiając zakładom przetwarzanie większej liczby głów na godzinę przy mniejszej liczbie interwencji ręcznych.

Metryki wydajności dla linii zautomatyzowanych

| Krok procesu | Ręczny czas trwania | Zautomatyzowany czas trwania |

| Ukryj usuwanie | 5-8 minut | 1,5-2 minuty |

| Podział tuszy | 2-3 minuty | Poniżej 45 sekund |

Zintegrowane systemy higieny i odkażania

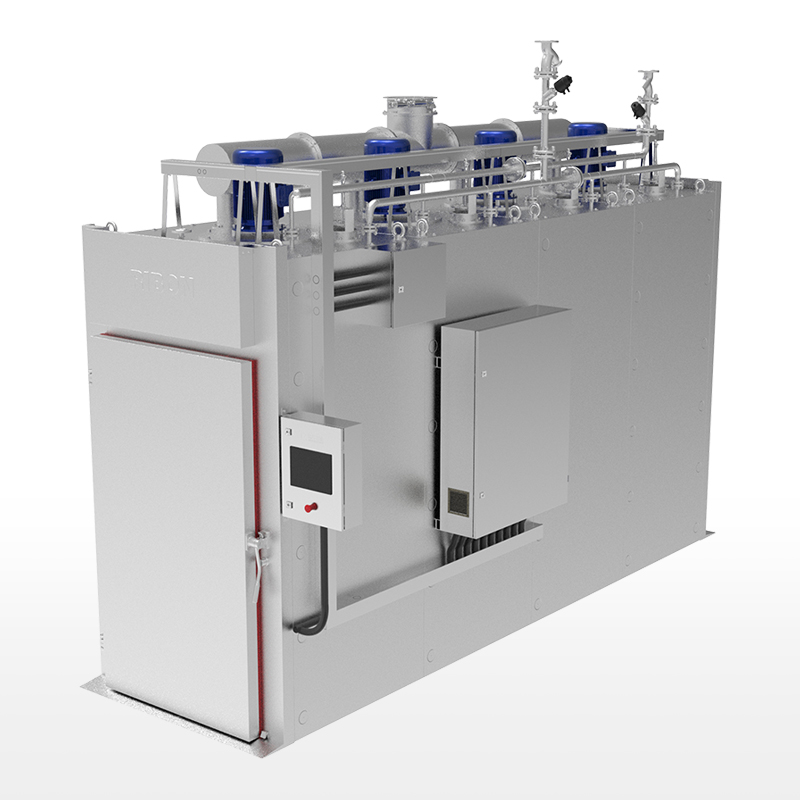

Bezpieczeństwo żywności jest głównym motorem inwestycji technologicznych w rozwiązania ubojowe. Zintegrowane stacje mycia tusz wykorzystują kombinację gorącej wody, sprayów kwasu mlekowego lub pasteryzacji parowej w celu wyeliminowania patogenów, takich jak E. coli i Salmonella. Systemy te są często projektowane jako „tunele”, przez które tusza przechodzi automatycznie. Ponadto stanowiska do sterylizacji narzędzi znajdujące się na każdym stanowisku pracy zapewniają dezynfekcję noży i pił w wodzie o temperaturze 82°C pomiędzy każdą tuszą, zapobiegając zanieczyszczeniu krzyżowemu na całej linii.

Zarządzanie łańcuchem chłodniczym i rozwiązania chłodnicze

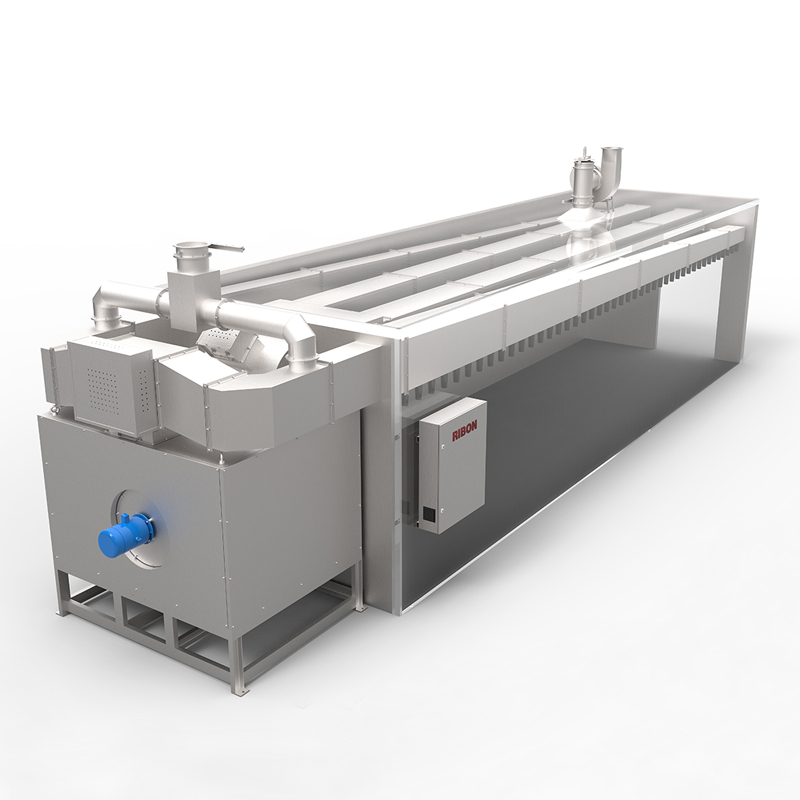

Po zakończeniu procesu uboju szybkie obniżenie temperatury jest niezbędne, aby zachować kolor, teksturę i bezpieczeństwo mięsa. Nowoczesne rozwiązania obejmują tunele schładzania szokowego, które wykorzystują cyrkulację powietrza o dużej prędkości w celu szybkiego obniżenia temperatury wewnętrznej tuszy. Zaawansowane systemy PLC (programowalny sterownik logiczny) monitorują wilgotność i temperaturę w czasie rzeczywistym, aby zapobiec „skurczowi na zimno”, czyli zjawisku, które powoduje twardnienie mięsa w przypadku zbyt szybkiego schłodzenia. Wydajne systemy szynowe transportują następnie schłodzone boczki do obszaru odkostniania lub do magazynu chłodniczego bez ręcznej obsługi.

Korzyści z chłodzenia precyzyjnego

- Zmniejszenie ubytku masy tuszy (skurczu) na skutek parowania wilgoci.

- Wydłużony okres przydatności do spożycia dzięki stłumieniu wzrostu bakterii.

- Poprawiona kruchość dzięki kontrolowanym procesom starzenia enzymatycznego.